ŘEŠENÍ PRO ADITIVNÍ VÝROBU A PROCESY VSTŘIKOVÁNÍ PRÁŠKU

METALCO TESTING s.r.o., david.cernicky@metalco.cz, www.metalco.czAditivní výroba je již řadu let uznávána jako klíčová technologie pro rychlé prototypování. Nové tvary produktů mohou být vyráběny včas, což umožňuje počáteční funkční testy. Ty pak poskytují zákazníkům cenné informace o potenciálu designu díky fungujícímu rychlému prototypu. Tato technologie se rychle rozvíjí nad rámec pouhého prototypování. Vysoce integrované díly jsou dnes koncipovány, navrhovány a vyráběny pomocí technik aditivní výroby. To umožňuje výrobu velmi sofistikovaných, často miniaturizovaných, lehkých dílů, které by nebylo možné vyrobit tradičními metodami, např. hydraulické díly leteckých motorů. Z cenových důvodů není proces AM zatím efektivní pro velkoobjemovou hromadnou výrobu dílů. V těchto případech jsou tradiční výrobní metody, jako je práškové vstřikování, stále lepší.

Analýza velikosti a tvaru částic, prvková analýza, tepelné zpracování, mikrostrukturální analýza a testování tvrdosti. To vše nabízí společnost Metalco Testing s.r.o. jako inovativní a efektivní řešení pro vaši aditivní výrobu nebo proces vstřikování prášků – v kombinaci s odborným poradenstvím a podporou po celém světě.

1) Prvková analýza kovových prášků a kovových dílů vyrobených aditivní výrobou

Aditivní výroba (AM) má velkou výhodu v tom, že složité struktury lze vytvořit v jediném kroku.

Norma DIN EN ISO/ASTM 52900:2018 (Aditivní výroba – obecné principy) definuje aditivní výrobu jako obecný pojem pro technologie, které na základě geometrického zobrazení vytvářejí fyzické objekty postupným přidáváním materiálu.

Ačkoli je AM mnohem mladší výrobní technikou než svařování nebo slévání, stále je třeba uplatňovat standardní postupy kontroly kvality. Jednou z důležitých součástí kontroly kvality kovových prášků (vstupních surovin) a vyráběných dílů je stanovení obsahu C/S a O/N/H, protože tyto prvky ovlivňují důležité mechanické parametry, jako je tvrdost, tažnost, koroze a křehkost.

Úvod do analýzy C/S a O/N/H

Pro pokrytí celého rozsahu C/S a O/N/H analýzy jsou vyžadovány dva různé typy prvkových analyzátorů, které jsou popsány např. v ASTM E 1019 nebo E 1447. Příslušná norma pro aditivní výrobu DINENISO / ASTM 52907 (AM – Výchozí materiály – Metody k charakterizaci kvality kovových prášků) se týká výše uvedených a dalších standardů pro kontrolu kvality.

Spalovací analyzátory se liší typem integrované pece (indukční, pulzní popř. odporová), aplikovaným nosným plynem a použitým nosičem vzorku (kelímek). Společným principem je tavení vzorku v proudu plynu a měření uvolněných plynů v infračervené (IR) nebo tepelně vodivé buňce (TCD). Tab. 1 ukazuje některé základní vlastnosti C/S a O/N/H u spalovacích analyzátorů.

Tab. 1: Základní vlastnosti C/S a O/N/H u spalovacích analyzátorů.

Měření C/S ve vzorcích kovu nebo kovového prášku

Použití spalovacího analyzátoru, jako je ELEMENTRAC CS-i pro analýzu uhlíku a síry, je rychlé a snadné. Po zvážení vzorku do keramického kelímku je třeba aplikovat nějaký urychlovač (např. 1,5 g wolframu), který zajišťuje hladké a úplné spalování vzorku a následně úplné uvolnění uhlíku a síry jako CO2 a SO2.

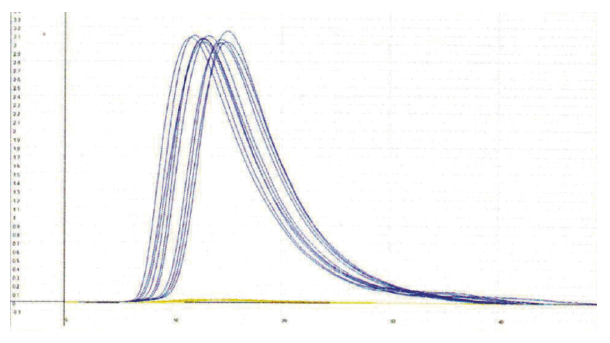

Díky úplnému spálení aplikovaného vzorku mohou být kovové prášky a kovové součásti zpracovány stejným způsobem a tvar vzorku není pro správnou analýzu relevantní. IR detekce uvolněného CO2 a SO2 umožňuje bezpečné a spolehlivé měření přes celý rozsah koncentrace.

Typický pracovní rozsah C/S analyzátoru ELEMENTRAC CS-i je asi 1 ppm až 7 % pro nominální hmotnost v mg. Doba cyklu analýzy je obvykle pod 120 sekund a volitelně lze automatizovat pomocí automatického podavače s 36 nebo 130 pozicemi.

Kromě niklu lze analyzovat mnoho dalších kovů nebo slitin na obsah uhlíku nebo síry. Mezi typické vzorky patří ocel, železo, nikl, měď, titan a samozřejmě všechny slitiny. Stejně jako u niklu lze vzorky použít ve formě prášku, špon, granulí nebo pevných vzorků.

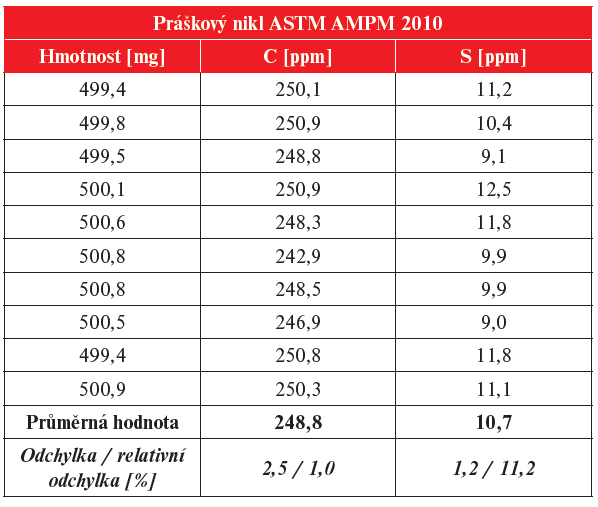

C/S analýza v kovovém prášku

| Analýza: | Uhlík a síra pomocí ELEMENTRAC CS-i |

| Ukázka: | Práškový nikl z cyklu ASTM AMPM 2010 |

| Příprava vzorku: | Žádná |

| Nastavení: | Urychlovač 1,7 g wolframu |

| Doba cyklu: | 90 sekund/analýza |

Měření O/N/H ve vzorcích kovu nebo kovového prášku

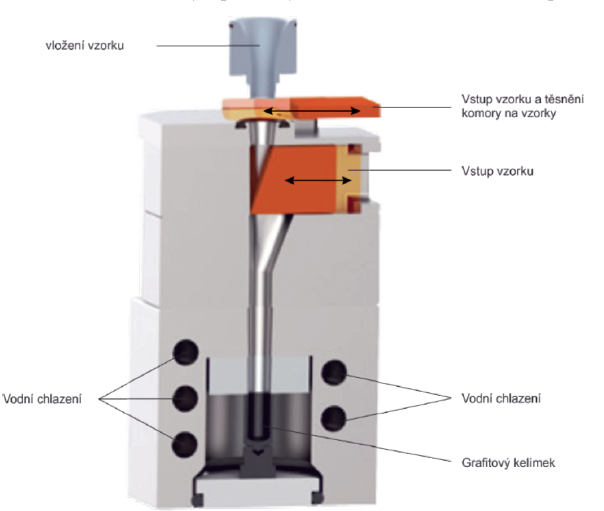

Pro bezpečné, rychlé a normám vyhovující stanovení kyslíku, dusíku a vodíku je třeba zvážit několik detailů. Tvar vzorku, chemické složení a požadovaný analyzovaný prvek ovlivňují použitá nastavení v analyzátoru ELEMENTRAC ONH-p 2, stejně jako použitý plyn nebo hmotnost vzorku. Společnost ELTRA poskytuje pro analyzátor fúze inertních plynů ELEMENTRAC ONH-p 2 několik aplikačních zpráv, aby byla analýza plynů co nejspolehlivější a nejopakovatelnější.

Po vložení vzorku do pece se komora se vzorkem propláchne inertním plynem, aby se odstranily atmosférické plyny. Následně vzorek spadne do horkého grafitového kelímku, kde se uvolňuje vodík a dusík ve své elementární formě, zatímco kyslík reaguje s grafitovým kelímkem a vytváří CO. Tento plyn CO je oxidován katalyzátorem a měřen jako CO2 v infračervených celách, zatímco vodík a dusík jsou měřeny pomocí TCD cel.

Toto uspořádání umožňuje bezpečnou analýzu kyslíku, dusíku a vodíku od nižšího rozsahu ppm až po vysoký rozsah procent. Stejně jako ELEMENTRAC CS-i může být ELEMENTRAC ONH-p 2 vybaven automatickým podavačem, který umožňuje automatizovanou analýzu až 32 vzorků.

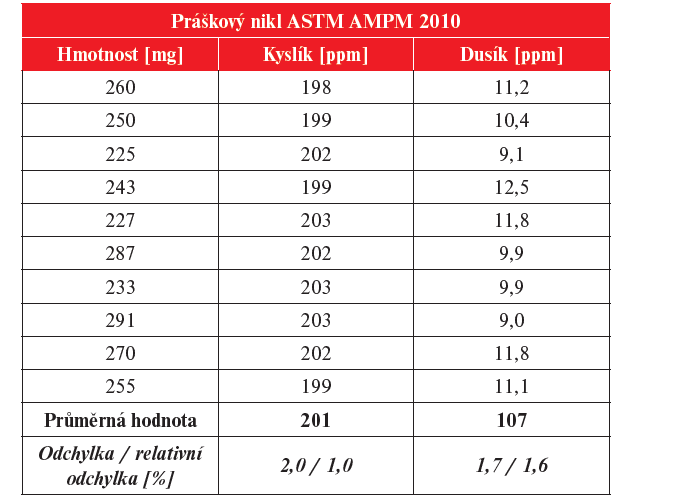

O/H analýza v niklovém prášku

| Analýza: | Kyslík a dusík s ELEMENTRAC ONH-p 2 |

| Ukázka: | Práškový nikl z cyklu ASTM AMPM 2010 |

| Příprava vzorku: | Vzorek naplněný v niklové kapsli |

| Nastavení: | Standardní analýza oceli s výkonem 4500 W; doba cyklu 2,5–3 min. na vzorek |

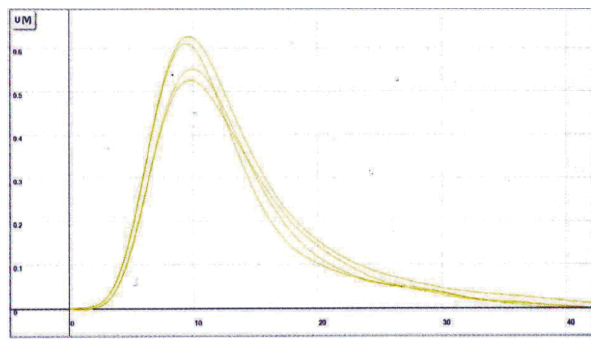

Spolehlivá analýza vodíku

Pro přesné měření v rozsahu nízkých a vysokých koncentrací využívá ELEMENTRAC ONH-p 2 TC celu s citlivým a robustním měřicím kanálem. To zajišťuje nejlepší opakovatelnost od nižšího rozsahu ppm až po vysoká procenta.

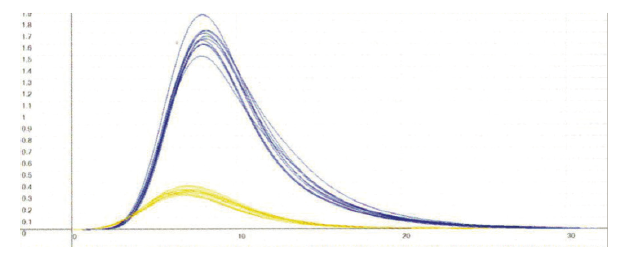

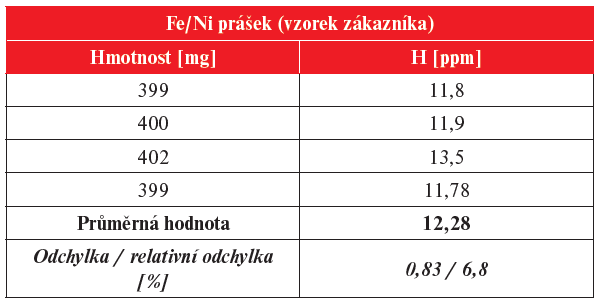

H analýza v prášku železo/nikl

| Analýza: | Analýza vodíku pomocí přístroje ELEMENTRAC ONH-p 2 |

| Ukázka: | Vstupní surovina železo/nikl |

| Příprava vzorku: | Vzorek naplněný v niklové kapsli |

| Nastavení: | Standardní analýza oceli H s 3500 W; 2,5–3 cykl na vzorek |

Shrnutí

Analýza C/S a O/N/H pomocí spalování nebo tavení inertních plynů jsou celosvětově zavedené standardní metody, které jsou vhodné pro analýzu kovových prášků i pevných vzorků. Obsluha je snadná a společnost ELTRA poskytuje řadu aplikačních článků pro velké množství materiálů.

2) Tepelná úprava práškových vstřikovaných a aditivně vyráběných dílů

Společnost Carbolite Gero nabízí řadu pecí, které jsou vhodné pro různé fáze vstřikování prášku a aditivní výroby kovových a keramických dílů. Tyto pece lze použít pro procesy, jako je tepelné nebo katalytické odstraňování pojiv, sušení dílů (např. po odstraňování pojiv rozpouštědlem), uvolňování napětí a spékání v ochranném plynu, vodíku, vakuu nebo částečném tlaku.

Aditivní výrobu kovů lze rozdělit na přímé a nepřímé procesy. Společnost Carbolite Gero navrhla své produktové řady, včetně zařízení GPCMA a V-L pro přímou a EBO, GLO a HTK pro nepřímou 3D aditivní výrobu a vstřikování prášků, tak, aby splňovaly nejvyšší standardy. Tyto dvě zařízení jsou jen malou částí portfolia pecí a pecí pro aditivní výrobu, které společnost Carbolite Gero nabízí.

Zmírnění napětí v přímých procesech

Přímý proces zahrnuje selektivní tavení a tuhnutí výchozího prášku vrstvu po vrstvě za účelem přímé výroby složitého trojrozměrného dílu.

Při tavení kovových prášků pomocí laseru (selektivní laserové tavení SLM – standardní označení: L-PBF), je nutné následné tepelné zpracování vyrobených dílů.

Proces SLM je řízen digitálně, přímo z dat 3D CAD. Pro každý řez dat CAD se tenká rovnoměrná vrstva jemného prosátého kovového prášku (slitina titanu Ti6Al4V, kobalt-chrom, nerezová ocel, niklové slitiny Inconel 625 a Inconel 718 a hliníková slitina AlSi10Mg) nanese na konstrukční desku a poté se vybrané oblasti prášku přesně roztaví laserem. Tento přesný proces se opakuje vrstvu po vrstvě, dokud není hotový díl dokončen.

Pomocí SLM je možné vyrábět velmi malé díly a prvky, včetně geometrií, které nelze obrábět, jako jsou například uzavřené prostory.

SLM je vysoce přesná výrobní metoda pro díly s vrstvami tenkými až 20 mikronů a tolerancemi až ±50 mikronů. V současné době je rychlost výroby dílů pomocí SLM relativně nízká. Náklady jsou také vysoké, protože surové kovové prášky se musí vyrábět pomocí kulového mlýna a následně před použitím prosévat a testovat. Současné stroje pro SLM vyžadují značné investice.

Nicméně pro společnosti, které hledají rychlé prototypy nebo malá množství složitých nebo jinak „nemožných“ dílů, které lze později strojně vrtat, drážkovat, frézovat, soustružit, práškově lakovat, lakovat, leštit nebo eloxovat, může být tento proces ideální, pokud má požadovaný díl rozměry do 250 x 250 x 350 mm.

Díly vyrobené přímou aditivní metodou SLM vykazují vysoká zbytková napětí v důsledku lokálně koncentrovaného přívodu vysoké energie a vzniku vysokého teplotního gradientu pod oblastí taveniny.

Snížení zbytkových napětí vyžaduje následné tepelné zpracování s přesnou teplotní rovnoměrností. Za tímto účelem se udržuje součást po stanovenou dobu na definované teplotě.

Jednotlivé fáze tepelného zpracování musí být přesně řízeny, aby bylo možné docílit mechanických vlastností zvolené kovové slitiny požadovaným způsobem efektivního odstranění zbytkového napětí.

Tepelné zpracování navíc probíhá v inertní atmosféře, aby se zajistilo, že slinutý díl nebude kontaminován molekulami kyslíku, které by mohly změnit chemické a fyzikální vlastnosti konečného dílu.

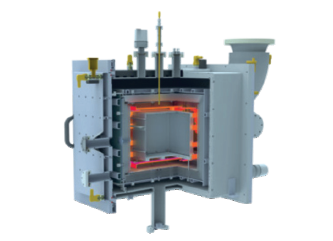

Obr. 8: Pece s modifikovanou atmosférou GPCMA pro odstranění pojiv v dílech vyrobených metodou SLM při teplotách do 1150 °C s obsahem kyslíku pod 30 ppm.

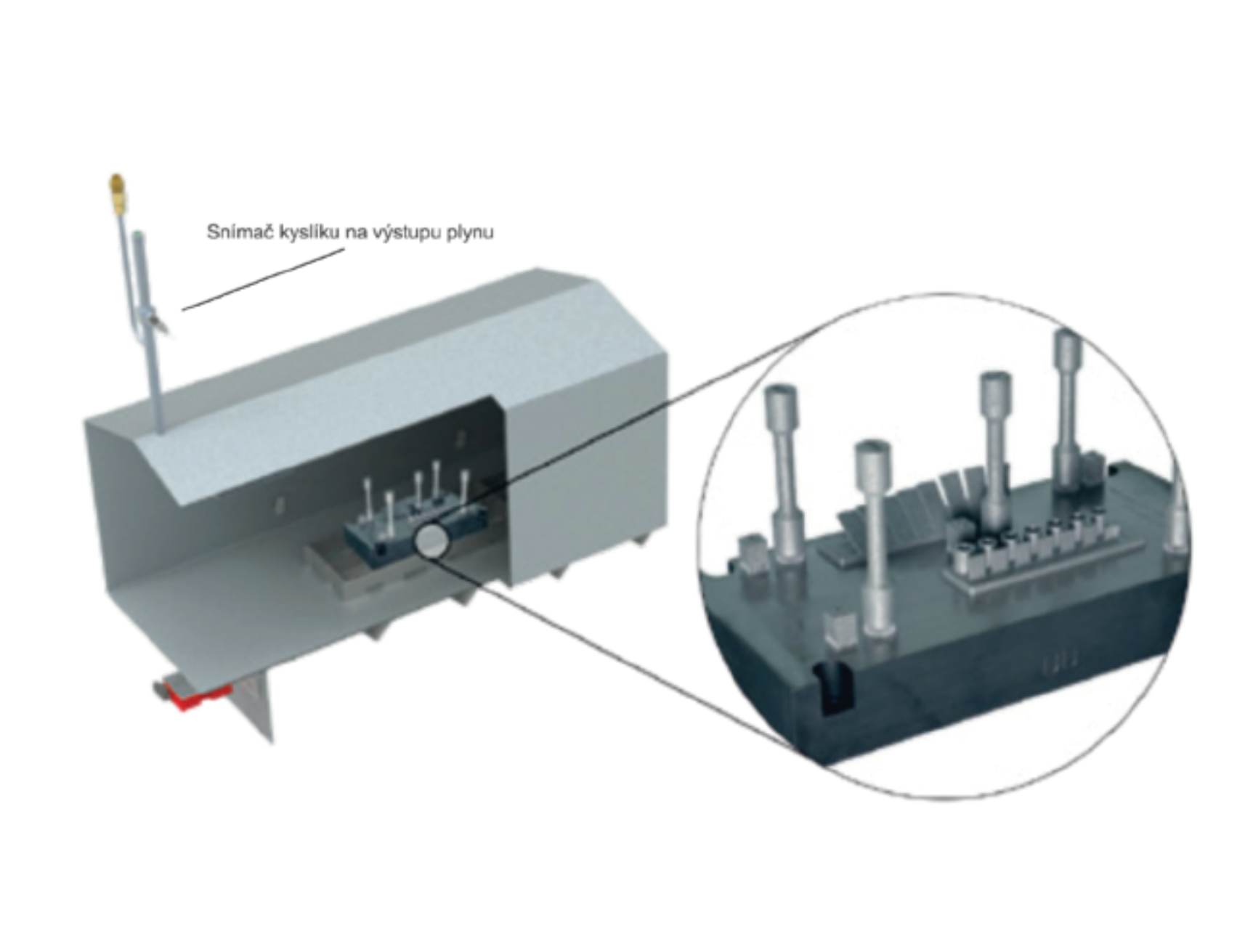

Obr. 8: Pece s modifikovanou atmosférou GPCMA pro odstranění pojiv v dílech vyrobených metodou SLM při teplotách do 1150 °C s obsahem kyslíku pod 30 ppm.  Obr. 9: Retorta GPCMA s vytištěným dílem pomocí SLM. Výstup plynu z retorty je vybaven kyslíkovým čidlem pro online sledování hladiny kyslíku. Tím je zajištěna skvělá kvalita dílu s velmi malým zabarvením.

Obr. 9: Retorta GPCMA s vytištěným dílem pomocí SLM. Výstup plynu z retorty je vybaven kyslíkovým čidlem pro online sledování hladiny kyslíku. Tím je zajištěna skvělá kvalita dílu s velmi malým zabarvením. S komorovou pecí pro obecné použití s modifikovanou atmosférou (GPCMA) a pecí (V-L) nabízí společnost CARBOLITE GERO špičková zařízení pro odstranění zbytkového pnutí v komponentech z aditivní výroby, které minimalizují každodenní provozní náklady, zabraňují nežádoucí oxidaci a zajišťují nejlepší možnou tepelnou uniformitu ze všech výrobců na trhu vůbec.

K dispozici jsou různé velikosti (GPCMA/37, GPC-MA/56, GPCMA/117, GPCMA/174, GPCMA/208 a GPCMA/245) s kapacitou pro 1 až 4 zakládací desky, aby se plně využil objem komory i pro malé vzorky. Řada V-L je k dispozici ve 2 velikostech: 180 Ø x 300 mm na výšku a 450 Ø x 600 mm na výšku.

Řadu GPCMA lze volitelně specifikovat pro splnění požadavků AMS2750G nebo NADCAP pro aplikace v letectví a kosmonautice, pokud se používá s detektorem Inconel nebo retorta Haynes 230 (obr. 9). Tepelné zpracování obvykle probíhá v inertní (obvykle dusíkové nebo argonové) atmosféře. Množství kyslíku lze v závislosti na aplikaci a materiálu snížit až na 30 ppm.

Tepelné zpracování obvykle probíhá v inertní (obvykle dusíkové nebo argonové) atmosféře. Množství kyslíku lze v závislosti na aplikaci a materiálu snížit až na 30 ppm.

Pro vysoce citlivé materiály, jako je titan a jeho slitiny, se vakuová pec V-L vyznačuje hladinami kyslíku pod 10 ppm. Tyto rozsahy pecí mají 360° ohřev pro zlepšení teplotní uniformity uvnitř retorty, kde jsou umístěny teplotní termočlánky.

Umístění řídicích jednotek Cascade Controls uvnitř retorty umožňuje přesné měření teploty na vzorku i rychlejší ohřev, který může výrazně zkrátit dobu cyklu, pokud se používá ve spojení s retortou. Volitelné je také nucené chlazení. Pece mají teplotně blokovaná dvoukřídlá dvířka, která umožňují rychlý, bezpečný a snadný přístup pro nakládání/vykládání s vodou chlazeným těsněním ze silikonové pryže nebo Vitonu®, které udržuje modifikovanou atmosféru nebo vakuum uvnitř komory po celou dobu procesu tepelného zpracování.

Katalytické a tepelné odstraňování vazby v nepřímých procesech AM

Technologie Binder Jetting, Cold Metal Fusion a Fused Deposition Modeling se staly dobře zavedenými a rozvíjejícími se technologiemi AM, které poskytují nejvyšší flexibilitu a všestrannost pro 3D tištěné díly.

Při výrobě kovových, keramických nebo skleněných AM komponentů se používají organické přísady, které usnadňují tvarování a dodávají tištěnému nebo lisovanému zelenému objektu určitou pevnost.

Před spékáním je třeba ze zelené součásti odstranit pojivo. Plynné reakční produkty, které vznikají při tomto tepelném odstraňování pojiva, nemusí být za určitých okolností, např. při velkých součástech nebo rychlém zahřívání, schopny dostatečně rychle se rozptýlit. Vznikají tak póry, které mohou součást zničit.

Definované teplotní profily, vynikající řízení teploty a cílené vedení plynu jsou klíčovými prvky pro zajištění nejlepšího výsledku při přechodu ze zelené na hnědou část. Společnost Carbolite Gero již více než 30 let poskytuje vysoce kvalitní řešení tepelného zpracování pro všechny fáze v oblasti aditivní výroby.

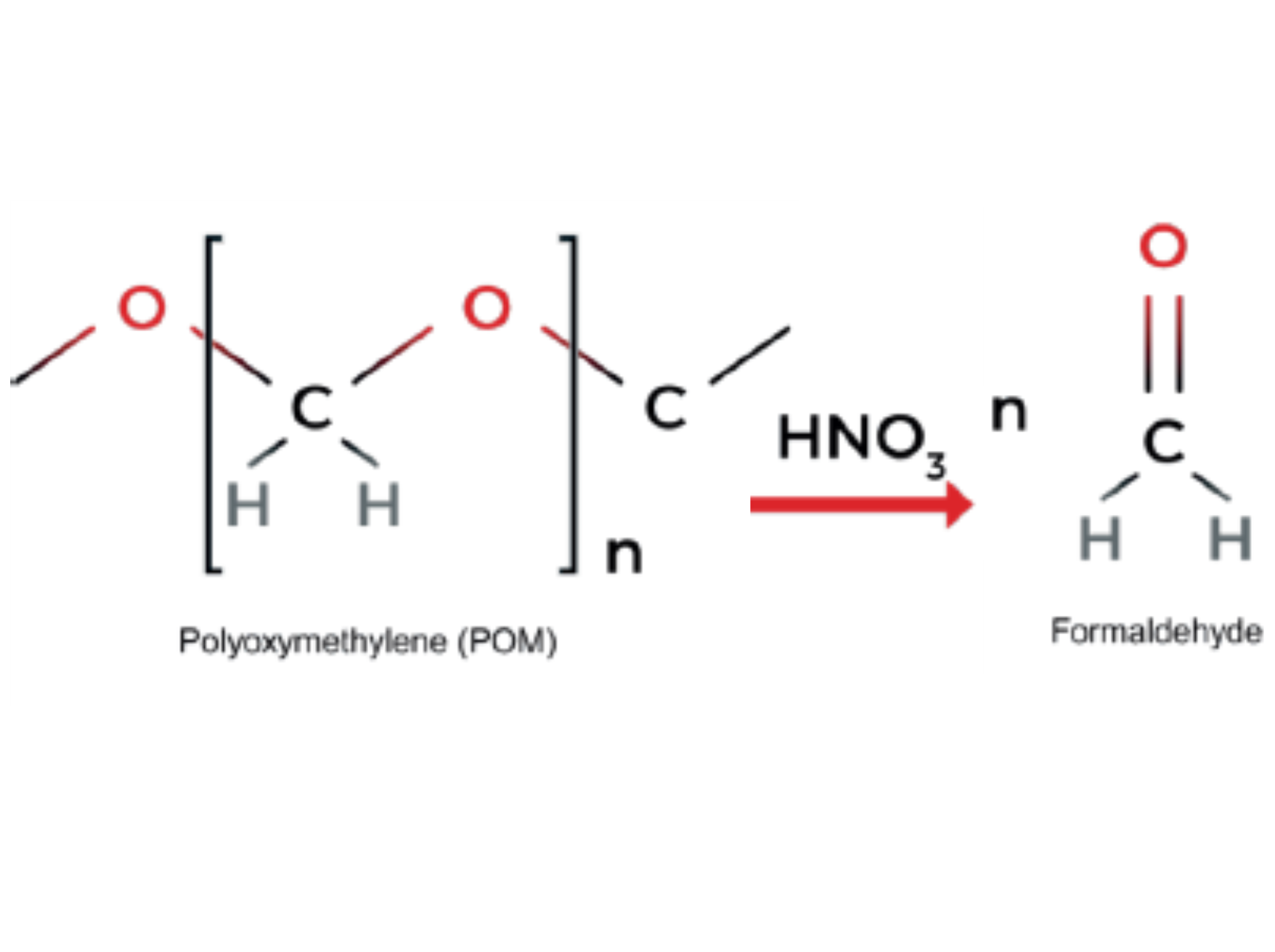

EBO (obr. 11) byl vyvinut speciálně pro splnění přísných požadavků na katalytické odstranění pojiv MIM / AM dílů obsahujících POM.

Tato pec je ideálním řešením pro odstranění pojiv zelených dílů ze suroviny Catamold® – vyráběné společností BASF při nízkých teplotách.

Kyselina dusičná (HNO3) se odpařuje při teplotě 120°C a zavádí se do pece s dusíkem jako nosným plynem, kam se kyselina dostává pomocí recirkulačního ventilátoru kolem zelených částí. Kyselina dusičná štěpí hlavní pojivo, čímž vzniká formaldehyd (CH2O), který je plynný a výbušný v 7 %–73 %.

Proud plynu směřuje formaldehyd k výstupu plynu z pece, kde je bezpečně spálen pomocí aktivního hořáku. U technologií AM s různými pojivovými materiály by měl proces tepelného odstraňování pojiv zaručit rozklad pojiva, bezpečné odstranění těkavých látek a ochranu kovového prášku před oxidací. Všechny požadavky splňují naše pece GLO (obr.12). Každá pec je vybavena plynotěsnou retortou a plynulý tok plynu odvádí těkavé látky do odsávacího systému. Do pece se nedostane žádný kyslík, což znamená, že vzorek je chráněn, neoxiduje a nevzniká nebezpečná atmosféra.

K hlavnímu odstranění pojiva dochází při teplotě nižší než 600 °C. Tyto pece jsou však konstruovány tak, aby umožňovaly použití řízené atmosféry až do 1100 °C, což umožňuje i proces předspékání. Vedle inertního plynu, vodíku a vakua je možné použít jakoukoli požadovanou atmosféru pro proces odstranění pojiv, například odstranění pojiv za částečného tlaku dusíku.

Odstraňování páteřního pojiva a spékání v procesech PIM a INDIRECT AM

Při nepřímé aditivní výrobě a vstřikování prášku, která je vhodná pro kovy a keramiku, se výchozí prášek smíchá s pojivem. Pojivo, které je v zeleném dílu stále přítomno, se v dalším kroku odstraní tepelně, katalytickým způsobem nebo pomocí rozpouštědel, což vede ke smrštění dílu. Hnědý díl lze poté spékat, čímž získá konečný tvar a vlastnosti.

Nejprve se odstraní hlavní pojivo, např. tepelně. Po tomto kroku drží prášek pohromadě pouze páteřní pojivo, což činí díl velmi citlivým. V dalším kroku se páteřní pojivo tepelně odstraní a díl se přímo spéká ve stejné peci. Kroky odstraňování pojiva vyžadují odstranění těkavých produktů a přesné rozložení teploty, aby se specificky přizpůsobily vlastnostem materiálu spékaného dílu.

Odstranění pojiv může probíhat ve vakuu, na vzduchu, v inertním plynu, ve vodíku nebo pod parciálním tlakem. Posledně jmenované plyny se často používají jako nosné plyny, aby se zlepšil průtok plynu, „smetly“ se zplodiny z pojiva a zkrátila se doba odstraňování vazby. Krok spékání vyžaduje pece se specifickými atmosférami, které jsou k dispozici v portfoliu výrobků CARBOLITE GERO. Aby se zabránilo oxidaci většiny kovů a neoxidové keramiky, provádí se v inertním plynu (Ar nebo N2) nebo v redukčním plynu (H2 pro nerez ocel); pro aplikace s vysokou čistotou, jako je spékání titanu, je dokonce nutný provoz ve vysokém vakuu.

Keramika na bázi oxidů nebo nitridů, jako je oxid hlinitý, zirkon a nitrid hliníku, může být slinována na vzduchu. HTK CARBOLITE GERO se dokonale hodí pro odstranění páteře a spékání aditivně vyráběných nebo práškových vstřikovaných dílů.

Vysoká teplotní rovnoměrnost umožňuje přesné odstranění pojiv a spékání v celém objemu komory. Možnost práce v inertních nebo reaktivních plynech, vysokém vakuu nebo dokonce ultra vysokém vakuu umožňuje zpracování velmi citlivých materiálů. Keramika na bázi oxidů nebo nitridů, jako je oxid hlinitý, zirkon a nitrid hliníku, může být slinována na vzduchu. HTK CARBOLITE GERO se dokonale hodí pro odstranění páteře a spékání aditivně vyráběných nebo práškových vstřikovaných dílů.

Vysoká teplotní rovnoměrnost umožňuje přesné odstranění pojiv a spékání v celém objemu komory. Možnost práce v inertních nebo reaktivních plynech, vysokém vakuu nebo dokonce ultra vysokém vakuu umožňuje zpracování velmi citlivých materiálů.

Obr. 14: Komorová kovová pec HTK pro odstranění pojiva a slinování vstřikovaných a aditivně vyráběných dílů do 1450 °C.

Snadné nakládání a vyložení křehkých dílů

Obdélníkový design s předními dvířky umožňuje snadné nakládání a vyložení křehkých dílů umístěných na regál s policemi. Řada HTK je k dispozici v různých velikostech od 8 do 320 litrů.

Kovové pece HTK vyrobené z wolframu (HTK W) nebo molybdenu (HTK MO) umožňují nejvyšší možnou čistotu inertní atmosféry a úrovně vakua v oblasti vysokého vakua (5 x 10–6 mbar). Dokonce lze požadovat i ultra vysoké vakuum. Běžné plyny, které jsou typicky používané, zahrnují: dusík, argon (titan), vodík (nerez ocel) nebo jejich směsi.

Topná tělesa jsou vyrobena ze stejného kovového materiálu jako izolace. Tepelná izolace je konstruována z několika sálavých štítů vyrobených z wolframu nebo molybdenu s ohledem na typ pece. Pomocí retorty může být proud plynu přesně usměrňován a zlepšuje se tak rovnoměrnost rozložení teploty v komoře. Maximální teplota pro HTK W je 2 200 °C a 1 600 °C pro HTK MO.

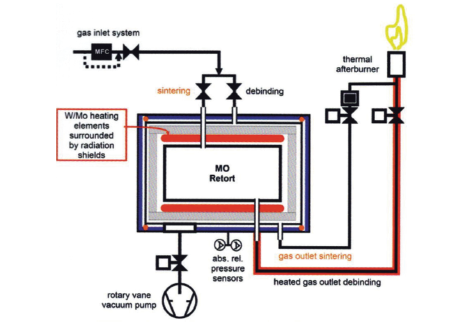

Plynné odpadní produkty vznikající při odstraňování pojiva procházejí přes ohřátý výstup plynu a přeměněny v plyn jsou spalovány. CARBOLITE GERO umožňuje bezkontaminační slinování vysoce citlivých materiálů prostřednictvím přepínatelného proudu plynu. To je znázorněno na obr. 15.

Při odstraňování pojiva proudí plyn shora přes pravý vstup („odstranění vazby“) nad retortou. Vzhledem k tomu, že retorta není plně utěsněna a tlak venku je o něco vyšší než uvnitř retorty, proudí do ní plyn. Průtokem přes retortu přebírá nosný plyn pojivový plyn do výstupu plynu ve spodní části retorty. Tyto plyny jsou poté směrovány přes vyhřívaný výstup do tepelného přídavného spalování. Po kroku odstraňování pojiva může být proud plynu změněn tak, aby poskytoval nejčistší možnou atmosféru pro zpracování dílů. Plyn proudí vlevo nahoře vtokem („slinování“) přímo do retorty a odtud ven retortou, kde prochází přes pravý dolní výstup plynu do přídavného spalování. Protože již není přítomno žádné pojivo, výstup již není potřeba zahřívat.

Zlepšený průtok plynu zabraňuje tomu, aby se zbytky pojiva, které by mohly být mimo retortu, dostaly zpět na vzorky během slinování, což vede k čistším vzorkům a vyšší kvalitě.

Topná tělesa jsou umístěna 360° kolem retorty, což umožňuje zlepšenou rovnoměrnost teplotního pole. Pro větší pracovní objemy jsou zadní stěna a přední dvířka pecí rovněž vybaveny topnými tělesy pro udržení vynikající rovnoměrnosti teploty

Obr. 17: Jakmile jsou části obsahující pojivo vytištěny 3D, vyžadují k extrakci organického materiálu ze vzorku odstranění buď kyselinou dusičnou, inertním plynem, vodíkem nebo vakuem. Tento proces má za následek smrštění součásti. Páteřní pojivo však pokračuje ve stabilizaci struktury hnědého dílu, dokud není slinováno do finálního produktu. Smrštění může být až 20 % a přesné předpovídání této transformace je zásadní pro dosažení dílů s přesnými rozměry a vysokou kvalitou.

Tento článek pro vás připravil Ing. David Černický, kterého můžete kontaktovat v případě problémů, dotazů apod. na e_mail david.cernicky@metalco.cz

Zdroj:

www.eltra.com

www.carbolite-gero.com